Menú Web

Búsqueda de Producto

Salir del menú

Categorías de noticias

PRODUCTO

MENSAJES RECIENTES

-

¿Es eficiente su sistema de hidratación de ganado? La guía definitiva para bebederos automáticos de acero inoxidable 304 espesados

Feb 04,2026 -

¿Por qué la embutición profunda personalizada es el secreto de los componentes metálicos de alto rendimiento?

Jan 22,2026 -

¿Por qué la embutición profunda es la solución ideal para cubiertas metálicas complejas?

Jan 15,2026 -

Todo lo que necesita saber sobre el embutición profunda de alta precisión: su guía definitiva

Jan 08,2026 -

¿Los fregaderos de acero inoxidable para vehículos recreativos son fáciles de limpiar?

Jan 01,2026

¿Cuáles son los defectos comunes y las soluciones para piezas metálicas dobladas?

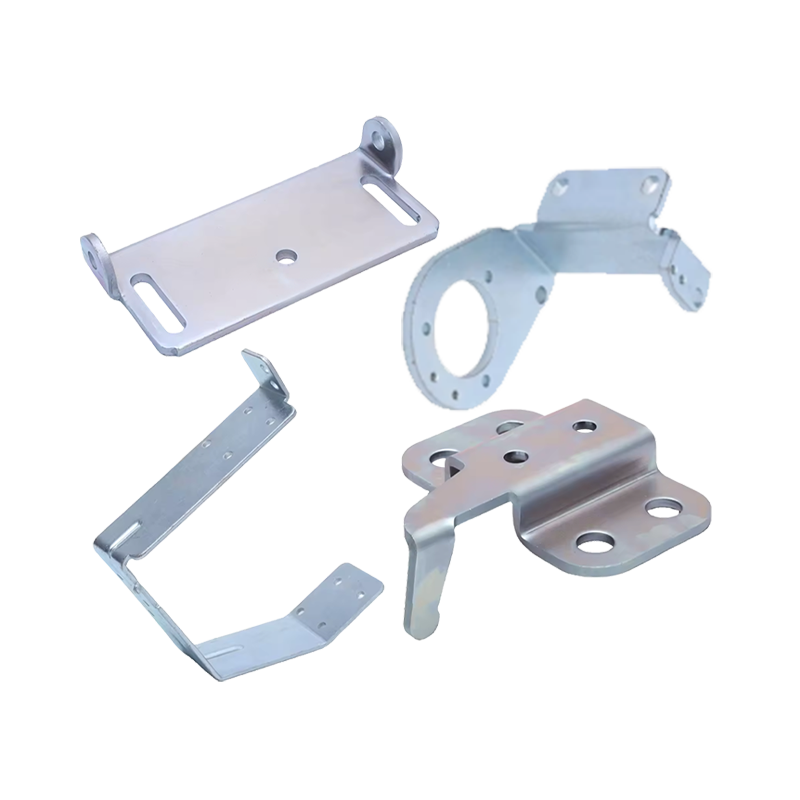

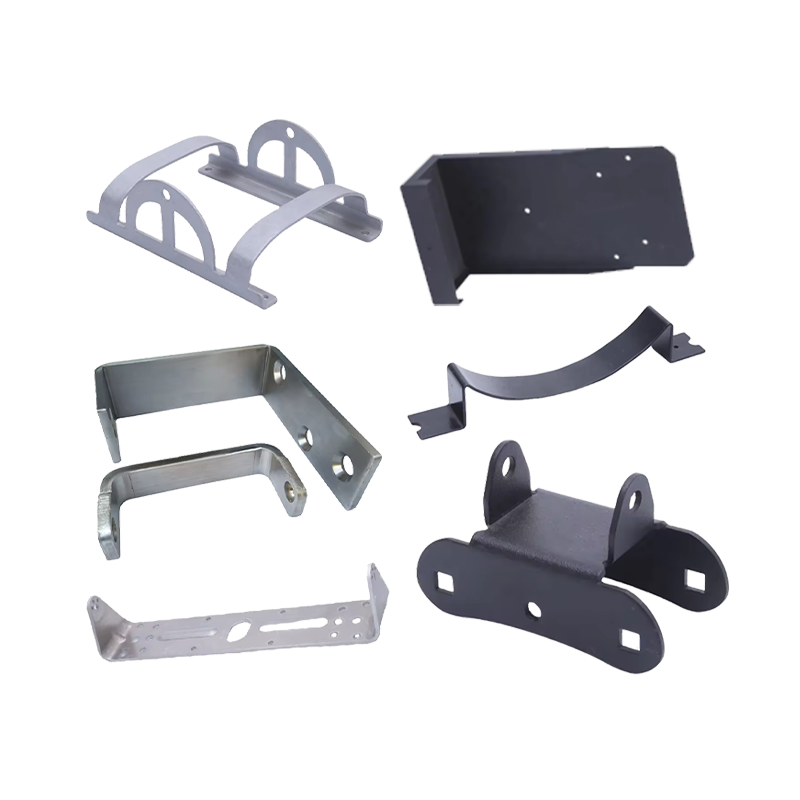

Piezas metálicas para doblar Se utilizan ampliamente en diversas industrias, como la automotriz, aeroespacial, de construcción y electrónica. Se les da formas y funciones específicas mediante flexión mecánica durante el proceso de fabricación. Sin embargo, en la producción real, las piezas dobladas de metal a menudo enfrentan varios defectos que afectan su calidad, rendimiento y vida útil. Este artículo le presentará los defectos comunes en las piezas metálicas dobladas y propondrá las soluciones correspondientes para ayudar a los fabricantes a mejorar la eficiencia de la producción y la calidad de las piezas.

1. Agrietamiento por flexión

Causas de defectos:

Selección inadecuada del material: si el material metálico tiene poca ductilidad o es demasiado duro, es probable que se produzcan grietas durante el proceso de doblado.

Ángulo de curvatura demasiado pequeño: durante el proceso de curvatura, un ángulo o radio de curvatura pequeño puede causar fácilmente una tensión interna excesiva en el material, provocando grietas.

Distribución desigual de la tensión: si la distribución de la tensión durante el proceso de flexión es desigual, la tensión en algunas partes puede exceder la capacidad de carga del material, provocando grietas locales.

Soluciones:

Seleccionar materiales adecuados: En base a los requerimientos de diseño de la pieza, seleccionar materiales con buena ductilidad y menor dureza, evitando el uso de metales quebradizos.

Optimice el radio de curvatura: al aumentar el radio de curvatura o ajustar el ángulo de curvatura, reduzca la concentración de tensión dentro del material y evite el agrietamiento.

Tratamiento de precalentamiento: para algunos materiales metálicos más duros, un tratamiento de precalentamiento adecuado puede mejorar su ductilidad y reducir el riesgo de agrietamiento.

2. Arrugas superficiales

Causas de defectos:

Doblado excesivo: Al realizar un doblado de ángulo grande, se generan fácilmente arrugas en la superficie del metal, especialmente en láminas de metal delgadas.

Distribución desigual de la presión: si la presión aplicada durante el proceso de doblado es desigual, también puede causar arrugas en la superficie de las áreas locales.

Defectos de la superficie del material: Si la superficie del metal tiene defectos o rayones, la flexión exacerbará la generación de arrugas.

Soluciones:

Ajuste los parámetros de flexión: evite la flexión excesiva y asegúrese de que el ángulo y el radio de flexión sean apropiados. Utilice máquinas dobladoras y herramientas adecuadas para garantizar una aplicación uniforme de la presión.

Adoptar un proceso de espesamiento: para láminas de metal delgadas, se puede adoptar un proceso de espesamiento antes de la producción para reducir las arrugas causadas por el estiramiento local durante el proceso de doblado. Tratamiento superficial: Al optimizar los métodos de tratamiento superficial del material, se reducen los defectos superficiales, lo que reduce el riesgo de arrugas.

3. Doblar y deformar

Causas de defectos:

Calentamiento desigual: si la distribución de temperatura del metal es desigual durante el proceso de calentamiento, puede provocar que la pieza se deforme después de doblarla.

Tensión desigual durante el doblado: la distribución desigual de las fuerzas externas sobre el metal durante el doblado también puede provocar deformaciones después del doblado.

Espesor desigual del material: si el espesor de la lámina de metal es inconsistente, las partes más gruesas son más susceptibles a una mayor tensión durante la flexión, lo que provoca deformaciones.

Soluciones:

Calentamiento uniforme: asegúrese de que la distribución de temperatura del material metálico sea uniforme durante el proceso de calentamiento para evitar la deformación causada por sobrecalentamiento o enfriamiento insuficiente local.

Diseño de tensión optimizado: al mejorar el proceso de flexión, garantice una tensión uniforme durante la flexión, especialmente en la flexión multipunto, y trate de evitar una tensión local excesiva.

Corrección de la deformación después del doblado: Después del doblado, la corrección se puede realizar mediante procesos de corrección, como el doblado inverso o el uso de una máquina enderezadora.

4. Desviación dimensional

Causas de defectos:

Precisión insuficiente del equipo: La precisión insuficiente o el ajuste inadecuado del equipo de doblado pueden provocar fácilmente desviaciones dimensionales en las piezas dobladas.

Desgaste del molde: El desgaste del molde durante el uso afectará la precisión de las piezas, lo que dará como resultado dimensiones que no cumplen con los requisitos.

Recuperación elástica del material: los metales tienen un cierto grado de recuperación elástica después de la flexión, especialmente el acero de alta resistencia, lo que puede provocar desviaciones en el ángulo y las dimensiones de flexión.

Soluciones:

Calibración regular del equipo: asegúrese de que el equipo de doblado se inspeccione y calibre periódicamente para garantizar su precisión.

Utilice moldes de alta precisión: en el diseño y fabricación de moldes, garantice una alta precisión de los moldes para evitar desviaciones dimensionales de las piezas debido al desgaste.

Estimar la recuperación elástica: considere el efecto de recuperación elástica del metal durante la fase de diseño y realice las correcciones dimensionales apropiadas en función del coeficiente de recuperación de diferentes materiales.

5. Arañazos y abolladuras en la superficie

Causas de defectos:

Operación incorrecta: La operación incorrecta durante el proceso de doblado, como una alineación inexacta del molde o una sujeción insegura, puede provocar rayones o abolladuras en la superficie del metal.

Fuerza de impacto excesiva: una fuerza de impacto excesiva o una operación inestable durante el proceso de doblado pueden causar abolladuras en la superficie de la pieza. Presencia de contaminantes: Si las superficies de la mesa de trabajo, herramientas, moldes, etc., tienen manchas de aceite, virutas de metal u otras materias extrañas, fácilmente pueden causar rayones en la superficie del metal durante el doblado.

Soluciones:

Optimice los parámetros del proceso: ajuste la presión y la velocidad de flexión para evitar una fuerza de impacto excesiva que pueda causar daños a la superficie.

Limpiar el entorno operativo: Mantenga limpios el equipo y el entorno de trabajo para garantizar que las superficies de las piezas y los moldes estén libres de contaminantes.

Fortalecer la capacitación operativa: brindar capacitación a los operadores para garantizar que eviten rayones y abolladuras durante la operación.

6. Fatiga y agrietamiento del metal

Causas de defectos:

Flexión excesiva: después de doblarse repetidamente, especialmente de ciclos de flexión repetidos, los materiales metálicos pueden experimentar fatiga del metal, lo que provoca grietas.

Estiramiento excesivo: durante el proceso de doblado, si una parte del metal se estira excesivamente, puede provocar la formación de microfisuras que, en última instancia, provocan grietas.

Soluciones:

Evite la flexión excesiva: durante la fase de diseño, asegúrese de que el ángulo y el radio de flexión sean apropiados para evitar exceder el límite de flexión permitido del metal.

Seleccione los materiales adecuados: para piezas que requieren flexión repetida, elija materiales metálicos con buena resistencia a la fatiga.

Realice un posprocesamiento: las piezas metálicas dobladas se pueden tratar térmicamente o endurecer su superficie para mejorar su resistencia a la fatiga y su durabilidad.

Las piezas metálicas dobladas pueden encontrar varios defectos durante el proceso de fabricación. Estos defectos no solo afectan el funcionamiento y la calidad de las piezas, sino que también pueden provocar desechos del producto y una reducción de la eficiencia de producción. Al seleccionar racionalmente los materiales, optimizar el diseño del proceso, mejorar la precisión del equipo y fortalecer el control operativo, estos defectos se pueden evitar o reducir de manera efectiva.

¿Por qué los bebederos metálicos para animales son la mejor opción para obtener agua potable segura para mascotas?

¿Qué hacer si aparecen rebabas en las piezas estampadas de metal? ¿Cómo evitarlos?

Ya sea que desee convertirse en nuestro socio o necesite nuestra orientación profesional o apoyo en la selección de productos y soluciones de problemas, nuestros expertos siempre están listos para ayudar en un plazo de 12 horas en todo el mundo.

ContáctenosTeléfono:+86 139-5824-9488

FAX :+86 574-86150176

Correo electrónico: [email protected] [email protected]

Dirección: Unidad 2, Edificio 19, Parque Zhichuangzhizao, Zona Industrial Chengdong, Xiangshan, Ningbo,315705, Zhejiang, China

Derechos de autor © Ningbo Dasheng Metal Products Co., LTD.

英语

英语 中文简体

中文简体 西班牙语

西班牙语