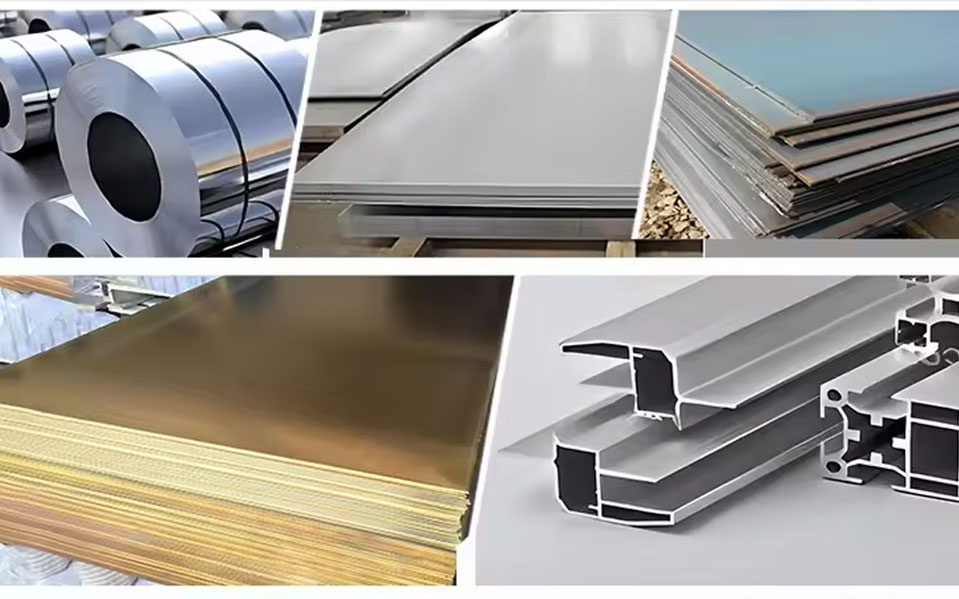

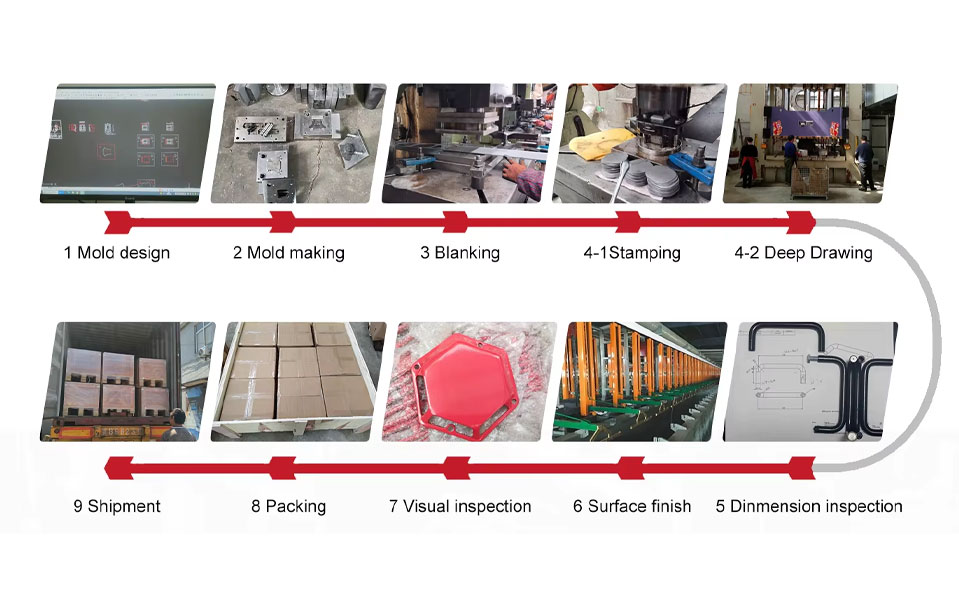

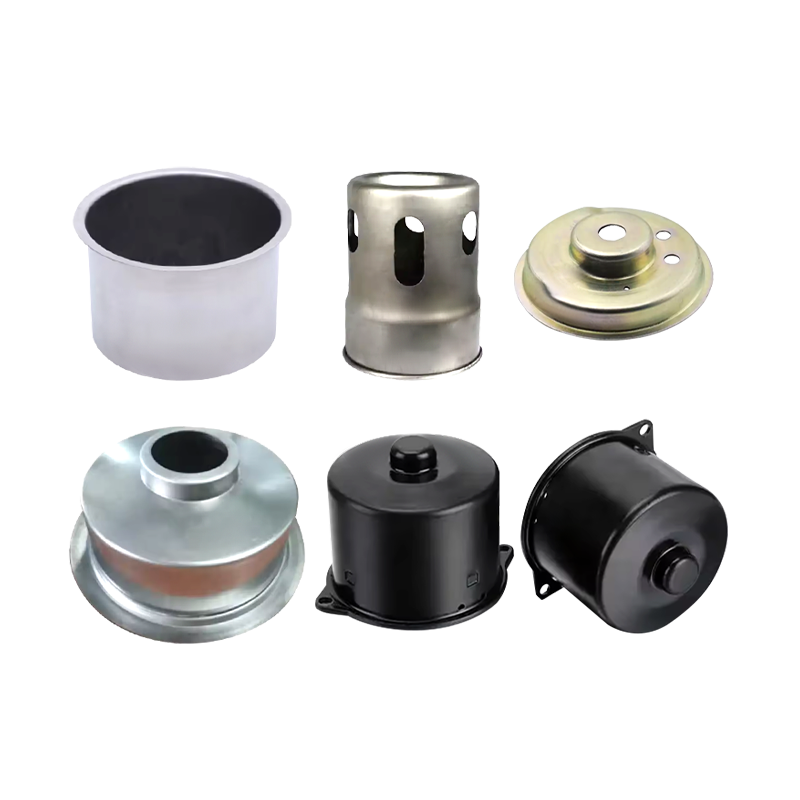

embutición profunda Es una piedra angular de la fabricación moderna, pero sigue siendo un proceso lleno de matices técnicos. Desde el fregadero de la cocina hasta la carcasa protectora de un motor industrial, las piezas embutidas están por todas partes. Pero para muchos ingenieros y especialistas en adquisiciones, elegir el material, el acabado y el fabricante adecuados puede ser una tarea desalentadora. Esta guía explora los conceptos básicos de la producción de piezas de cubierta de acero de embutición profunda de acero inoxidable embutido profundo de chapa metálica de alta calidad y responde a las preguntas más urgentes de la industria actual. ¿Qué es exactamente la embutición profunda y por qué es importante? En esencia, la embutición profunda es un proceso de conformado de chapa metálica en el que una pieza en bruto de chapa metálica se introduce radialmente en un troquel de conformación mediante la acción mecánica de un punzón. Se considera embutición "profunda" cuando la profundidad de la pieza embutida supera su diámetro. Este proceso es transformador porque permite la creación de formas complejas y sin costuras que serían imposibles (o increíblemente costosas) de crear mediante soldadura o fundición. Cuando necesita una cubierta protectora que sea hermética, impermeable y estructuralmente sólida, la embutición profunda suele ser la única opción lógica. La fuerza de un diseño sin costuras Una de las principales razones por las que las industrias prefieren la embutición profunda para las piezas de cubierta es la eliminación de costuras. En la fabricación tradicional, se puede fabricar una caja o cubierta doblando metal y soldando las esquinas. Cada soldadura es un punto potencial de falla, un sitio de corrosión o una ruta de fuga. La embutición profunda crea una pieza única y continua de metal, lo que garantiza la máxima integridad estructural y un acabado limpio y estético. Versatilidad de materiales: desde acero al carbono hasta aleaciones exóticas Una de las preguntas más comunes de los compradores es: "¿Este proceso puede funcionar con mi material específico?" La respuesta casi siempre es sí. La versatilidad de las modernas prensas de embutición profunda permite a los fabricantes trabajar con una amplia gama de metales, cada uno de los cuales aporta propiedades únicas a la pieza final. La resiliencia del acero inoxidable El acero inoxidable es quizás la opción más popular para las tapas embutidas. Su resistencia a la corrosión y tolerancia a altas temperaturas lo hacen ideal para dispositivos médicos, equipos de procesamiento de alimentos y componentes automotrices. Debido a que el acero inoxidable se endurece durante el proceso de trefilado, la pieza final a menudo termina siendo más fuerte que la pieza inicial. La eficiencia del acero al carbono y el hierro Para aplicaciones industriales donde la rentabilidad es primordial, el acero al carbono y el hierro son los caballos de batalla. Estos materiales son altamente conformables y, cuando se combinan con el tratamiento superficial adecuado, ofrecen una longevidad increíble en ambientes hostiles. Soluciones ligeras: aluminio y más En los sectores aeroespacial y electrónico, el peso lo es todo. El aluminio proporciona una alta relación resistencia-peso y una excelente conductividad térmica. De manera similar, materiales como el latón y el cobre se utilizan con frecuencia por su conductividad eléctrica y atractivo estético en aplicaciones decorativas o de viviendas electrónicas. Materiales especiales Más allá de lo básico, el acero galvanizado ofrece protección contra el óxido incorporada, lo que lo convierte en el favorito para recintos exteriores. No importa el entorno, ya sea el aire salado de una ciudad costera o los pasillos estériles de un hospital, hay un sustrato material que se adapta a sus necesidades. Ingeniería de precisión: el papel del diseño de moldes interno Una pieza embutida es tan buena como el molde en el que se formó. Aquí es donde queda clara la diferencia entre un fabricante estándar y un socio de precisión. Por qué las herramientas internas cambian las reglas del juego Cuando un fabricante se encarga del diseño, la producción y el montaje de moldes internamente, conserva el control total sobre el circuito de calidad. Creación rápida de prototipos: se pueden realizar cambios sobre la marcha sin tener que esperar a un taller de herramientas de terceros. Tolerancias estrictas: los ingenieros pueden ajustar el molde para tener en cuenta el "retroceso elástico" del material, asegurando que las dimensiones finales coincidan exactamente con el diseño. Ahorro de costos: la eliminación de intermediarios en la producción de herramientas reduce el costo general del proyecto para el cliente. El montaje de estos moldes requiere una precisión extrema. Cada componente debe alinearse perfectamente para garantizar que el metal fluya suavemente hacia el troquel sin rasgarse ni adelgazarse excesivamente en las esquinas. Acabados de superficie: la protección se une a la estética Una pieza de cubierta de acero de embutición profunda de acero inoxidable embutido profundo de chapa de fabricación de metal rara vez está terminada en el momento en que sale de la prensa. El tratamiento superficial es lo que prepara la pieza para su ciclo de vida específico. Resistencia a la corrosión y revestimiento Para piezas expuestas a humedad o productos químicos, el revestimiento es esencial. Galvanizado: una forma rentable de prevenir la oxidación. Niquelado y cromo: Ofrece un acabado de alto brillo junto con una excelente resistencia al desgaste. Galvanizado por inmersión en caliente: el estándar de oro para la durabilidad en exteriores, ya que proporciona una gruesa capa de protección. Recubrimientos Decorativos y Funcionales Recubrimiento en polvo: Disponible en casi cualquier color, proporciona un acabado duradero "similar al plástico" que resiste astillas y rayones. Anodizado: Específicamente para el aluminio, este proceso espesa la capa de óxido natural, volviéndola más dura y resistente a la corrosión. Cepillado y pulido: Para bienes de consumo de alta gama o herramientas médicas, un pulido mecánico o una textura cepillada proporciona una apariencia y sensación de primera calidad. Tratamientos químicos Procesos como la pasivación (para acero inoxidable) y KTL (recubrimiento epoxi catódico) garantizan que el metal sea químicamente estable. KTL, en particular, es muy valorado en la industria automovilística por su capacidad para recubrir de manera uniforme geometrías complejas y huecos de difícil acceso. Personalización: dimensiones según su diseño Uno de los mayores conceptos erróneos sobre la embutición profunda es que es sólo para tamaños "estándar". En realidad, el proceso es increíblemente flexible. Ya sea que necesite una pequeña tapa protectora para un sensor electrónico o una carcasa protectora grande para una bomba de servicio pesado, las dimensiones las dicta enteramente el diseño del cliente. El software CAD/CAM moderno permite a los ingenieros simular el proceso de dibujo antes de cortar una sola pieza de metal. Esta simulación predice cómo se comportará el material, permitiendo ajustes en la fase de diseño para garantizar que el producto final cumpla con las especificaciones requeridas sin desperdicios innecesarios. Preguntas frecuentes sobre piezas embutidas profundas 1. ¿Es la embutición profunda más cara que la estampación? Si bien el costo inicial de herramientas (molde) para la embutición profunda puede ser mayor que el del simple estampado, a menudo es más rentable para piezas complejas. Reduce la necesidad de operaciones secundarias como soldadura, rectificado y ensamblaje, lo que reduce significativamente el costo unitario en producción de volumen medio a alto. 2. ¿Cómo elijo el acabado adecuado para mi pieza? La elección depende del entorno. Si la pieza es interna y no se ve, puede ser suficiente un simple acabado pasivado o cincado. Si se trata de un componente orientado al consumidor, generalmente se prefiere el recubrimiento en polvo o el cromado por su atractivo visual. 3. ¿Puedes embutir materiales gruesos? Sí. Si bien muchas personas asocian la embutición profunda con láminas o latas delgadas, las prensas de alta resistencia pueden manejar calibres importantes de acero y hierro para crear cubiertas industriales robustas. Elegir el socio adecuado para su proyecto Al buscar un fabricante, es vital buscar una "ventanilla única". Un socio que puede tomar un proyecto a partir de un concepto de diseño en bruto, encargarse de la creación interna del molde, ejecutar el embutición profunda y aplicar el acabado superficial final proporciona un nivel de consistencia difícil de igualar. La confiabilidad de una pieza de cubierta de acero embutido profundo de acero inoxidable embutido profundo de chapa metálica depende de cada paso de esta cadena. Al integrar diseño, ciencia de materiales y técnicas de acabado avanzadas, los fabricantes pueden ofrecer piezas que no sólo sean funcionales sino también duraderas y rentables. Resumen de capacidades Característica Opciones disponibles Materiales Acero inoxidable, Acero al carbono, Aluminio, Latón, Cobre, Acero galvanizado Herramientas Diseño, producción y montaje internos completos Acabado Recubrimiento en polvo, enchapado (zinc, cromo, níquel), anodizado, KTL, pulido Aplicaciones Automoción, medicina, vivienda industrial, electrónica, bienes de consumo Ya sea que se encuentre en las primeras etapas del lanzamiento de un producto o esté buscando optimizar una cadena de suministro existente, comprender las capacidades de la embutición profunda es el primer paso hacia un producto final superior. La combinación de resistencia sin costuras, variedad de materiales y acabado de precisión la convierte en la mejor opción para cubiertas metálicas de alta calidad.

英语

英语 中文简体

中文简体 西班牙语

西班牙语