Menú Web

Búsqueda de Producto

Salir del menú

Categorías de noticias

PRODUCTO

MENSAJES RECIENTES

-

¿Es eficiente su sistema de hidratación de ganado? La guía definitiva para bebederos automáticos de acero inoxidable 304 espesados

Feb 04,2026 -

¿Por qué la embutición profunda personalizada es el secreto de los componentes metálicos de alto rendimiento?

Jan 22,2026 -

¿Por qué la embutición profunda es la solución ideal para cubiertas metálicas complejas?

Jan 15,2026 -

Todo lo que necesita saber sobre el embutición profunda de alta precisión: su guía definitiva

Jan 08,2026 -

¿Los fregaderos de acero inoxidable para vehículos recreativos son fáciles de limpiar?

Jan 01,2026

¿Qué procesos de fabricación de chapa de acero inoxidable personalizados garantizan resistencia y solidez a la corrosión?

Content

- 1 ¿Qué procesos de pretratamiento de materiales sientan las bases para la resistencia a la corrosión y la solidez?

- 2 ¿Qué procesos de corte mantienen la resistencia a la corrosión y la integridad estructural del acero inoxidable?

- 3 ¿Qué procesos de conformado y doblado previenen la pérdida de resistencia y las vulnerabilidades a la corrosión?

- 4 ¿Qué procesos de soldadura garantizan uniones fuertes y resistentes a la corrosión?

- 5 ¿Qué procesos de acabado de superficies mejoran tanto la resistencia a la corrosión como la solidez?

Chapa personalizada de acero inoxidable. se usa ampliamente en industrias como dispositivos médicos, procesamiento de alimentos e ingeniería marina, donde tanto la resistencia a la corrosión (para soportar ambientes hostiles) como la resistencia (para soportar cargas estructurales) no son negociables. Sin embargo, no todos los procesos de fabricación conservan por igual estas dos propiedades fundamentales; algunos pueden debilitar el metal o crear vulnerabilidades a la oxidación. Para garantizar que el producto final cumpla con las demandas de rendimiento, es fundamental elegir procesos que mejoren, en lugar de comprometer, la resistencia a la corrosión y la solidez. Analicemos los pasos clave de fabricación que logran este equilibrio.

¿Qué procesos de pretratamiento de materiales sientan las bases para la resistencia a la corrosión y la solidez?

Antes de cortar o formar, el pretratamiento de las láminas de acero inoxidable elimina los contaminantes y estabiliza la superficie del metal; esta es la primera línea de defensa contra la corrosión y garantiza que el material conserve su resistencia inherente.

En primer lugar, el desengrasado químico y el decapado son esenciales. Los procesos de fabricación suelen dejar aceites, lubricantes o partículas de hierro en la superficie del acero inoxidable. Estos contaminantes pueden provocar corrosión localizada (por ejemplo, picaduras) y debilitar la capa superficial del metal. El desengrasado utiliza soluciones alcalinas o a base de solventes para disolver los aceites, mientras que el decapado (generalmente con ácido nítrico o una mezcla de ácido nítrico y fluorhídrico) elimina óxido, incrustaciones o depósitos de hierro. Para aplicaciones sensibles a la corrosión (como equipos de procesamiento de alimentos), al decapado le sigue la pasivación, un proceso que crea una capa delgada y uniforme de óxido de cromo en la superficie. Esta capa actúa como una barrera contra la humedad y los productos químicos, aumentando la resistencia a la corrosión sin reducir la resistencia a la tracción del metal (el acero inoxidable conserva el 95% de su resistencia original después de una pasivación adecuada).

En segundo lugar, el recocido para aliviar tensiones previene la pérdida de resistencia en láminas gruesas. Las láminas de acero inoxidable de más de 3 mm de espesor pueden desarrollar tensiones internas durante el laminado o el almacenamiento, lo que puede provocar grietas durante el conformado o corrosión en ambientes con alta humedad. El recocido para aliviar tensiones calienta la lámina a 800–900 °C (dependiendo de la aleación) y la mantiene durante 1 a 2 horas antes de enfriarla lentamente. Este proceso relaja las tensiones internas, manteniendo el límite elástico del metal (crítico para los componentes que soportan carga) y al mismo tiempo garantiza que la superficie permanezca uniforme para procesos posteriores (por ejemplo, soldadura o pulido).

En tercer lugar, la verificación de la limpieza de la superficie garantiza la eficacia del tratamiento previo. Después del tratamiento previo, las láminas deben someterse a inspecciones visuales (para detectar residuos) y pruebas químicas (por ejemplo, pruebas de ferroxilo para detectar hierro libre). Incluso pequeños rastros de hierro pueden causar “manchas de óxido” más adelante, por lo que una limpieza minuciosa no es negociable para lograr una resistencia a la corrosión a largo plazo.

¿Qué procesos de corte mantienen la resistencia a la corrosión y la integridad estructural del acero inoxidable?

Al cortar acero inoxidable a medida se debe evitar la creación de zonas afectadas por el calor (ZAT) o rebabas en la superficie, las cuales pueden debilitar el metal y aumentar el riesgo de corrosión.

En primer lugar, el corte por láser es ideal para la precisión y la preservación de las propiedades. Las cortadoras láser de fibra utilizan rayos de alta energía para fundir acero inoxidable, con una mínima transferencia de calor al material circundante. Esto da como resultado zonas HAZ estrechas (generalmente ≤0,1 mm para láminas delgadas) que no alteran la composición química ni la resistencia a la tracción del metal. A diferencia del corte por plasma (que puede dejar un borde áspero y rico en óxido), el corte por láser produce un borde liso y sin rebabas que requiere poco posprocesamiento, lo que reduce la posibilidad de que se formen grietas que causen corrosión. Para láminas gruesas (3 a 10 mm), el corte por láser con gas auxiliar de nitrógeno mejora aún más la resistencia a la corrosión: el nitrógeno previene la oxidación durante el corte, dejando una superficie limpia y libre de óxido lista para soldar o doblar.

En segundo lugar, el corte por chorro de agua es adecuado para aleaciones sensibles a la corrosión (como 316L). El corte por chorro de agua utiliza una corriente de agua a alta presión mezclada con partículas abrasivas (por ejemplo, granate) para cortar acero inoxidable; no se utiliza calor, por lo que no hay HAZ ni oxidación de la superficie. Este proceso preserva toda la resistencia del metal (sin debilitamiento inducido por el calor) y deja un borde liso que resiste las picaduras. Es particularmente útil para componentes de dispositivos médicos o equipos aptos para uso alimentario, donde incluso defectos superficiales menores pueden albergar bacterias o productos químicos.

En tercer lugar, el corte (para láminas delgadas) requiere un mantenimiento adecuado de la herramienta. Para láminas de menos de 2 mm, el corte mecánico es rentable, pero las hojas sin filo pueden crear rebabas o deformar el borde. Las rebabas atrapan la humedad y los contaminantes, lo que provoca corrosión, mientras que la deformación debilita la resistencia de los bordes de la lámina. Para evitar esto, las herramientas de corte deben afilarse cada 500 a 1000 cortes, y la separación de corte (distancia entre las hojas superior e inferior) debe establecerse entre el 5 y el 10 % del espesor de la lámina. Esto garantiza cortes limpios y rectos que mantienen la resistencia del borde del metal y la resistencia a la corrosión.

¿Qué procesos de conformado y doblado previenen la pérdida de resistencia y las vulnerabilidades a la corrosión?

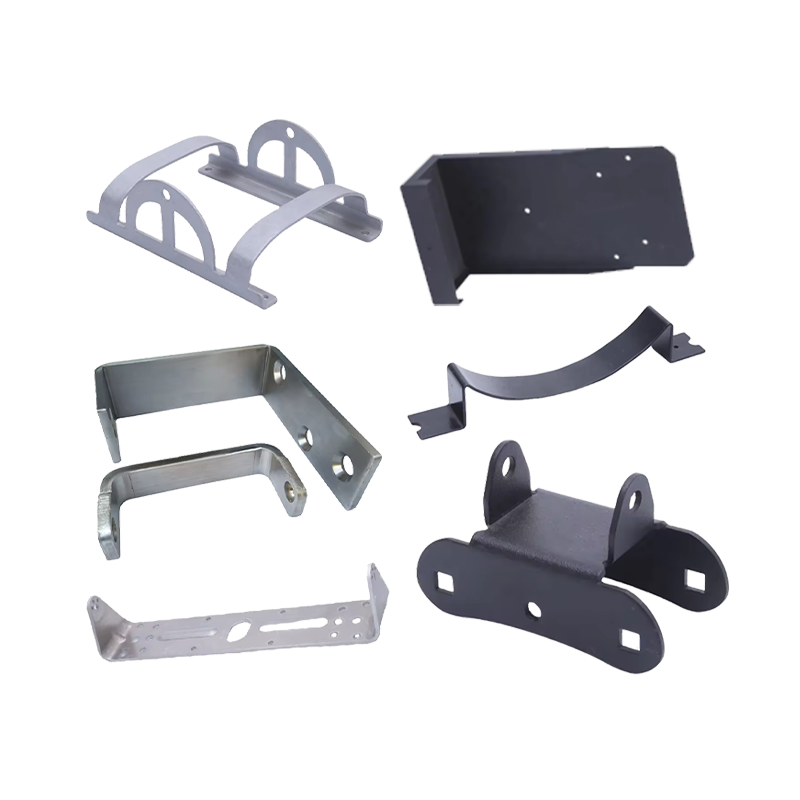

Formar (por ejemplo, doblar, embutir) formas acero inoxidable en componentes funcionales, pero las técnicas inadecuadas pueden crear grietas, adelgazar el metal o dañar la capa superficial resistente a la corrosión.

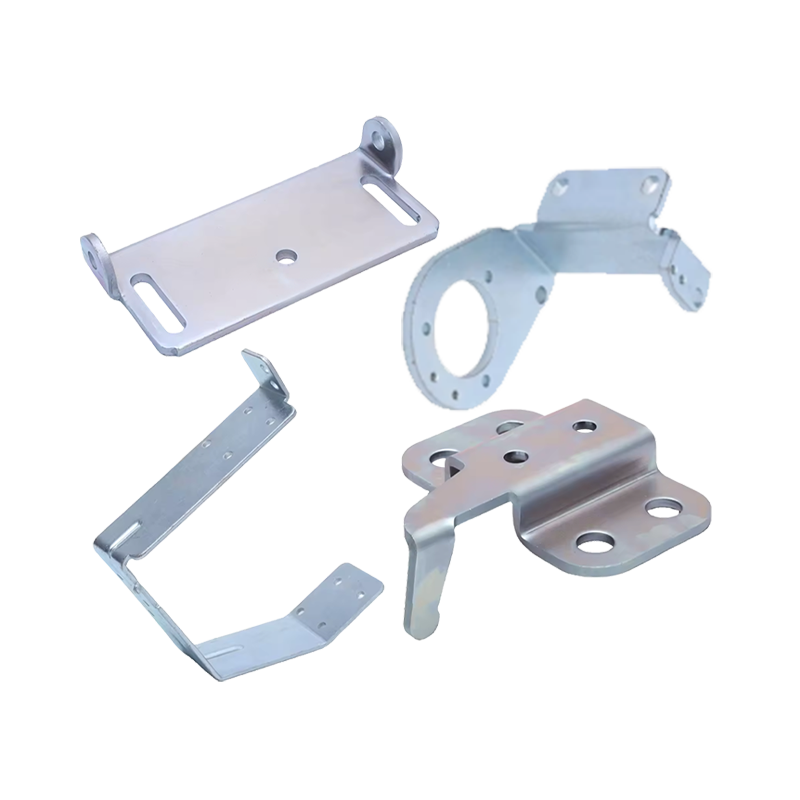

En primer lugar, la plegadora de precisión con presión controlada mantiene el espesor y la resistencia. Al doblar acero inoxidable, una presión excesiva puede adelgazar el borde exterior del doblez (reduciendo la resistencia) o agrietar la superficie (creando puntos de entrada de corrosión). Las plegadoras modernas utilizan controles CNC para aplicar una presión constante (ajustada según el espesor de la hoja y la aleación) y cuentan con herramientas con bordes redondeados (para evitar curvas cerradas que causan grietas). Por ejemplo, doblar una lámina de acero inoxidable 304 de 1 mm de espesor requiere una fuerza de presión de 5 a 8 toneladas (dependiendo del ángulo de curvatura) y un radio de herramienta de ≥1 mm; esto garantiza que la curvatura conserve el 90 % del espesor de la lámina original y que la capa de óxido de la superficie permanezca intacta.

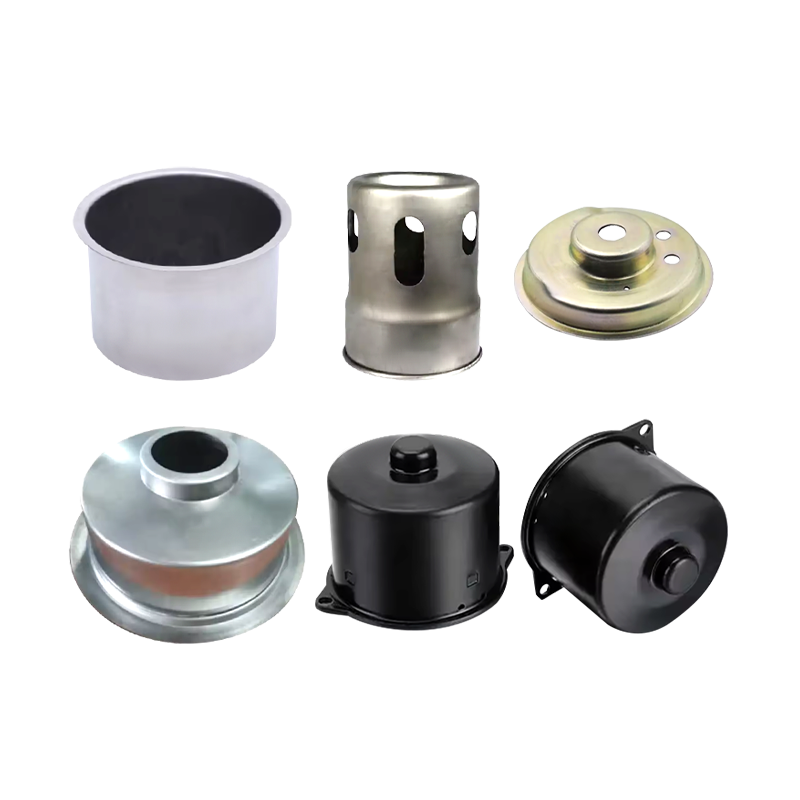

En segundo lugar, la embutición profunda con selección de lubricante protege la resistencia a la corrosión. La embutición profunda (utilizada para fabricar componentes como tanques o tazones) estira el acero inoxidable en formas 3D. Sin una lubricación adecuada, el metal puede rayar el troquel, dañar la capa de óxido de cromo y exponer el metal base a la corrosión. Los lubricantes de grado alimenticio o médico (por ejemplo, lubricantes sintéticos o a base de aceite mineral) crean una barrera entre la lámina y el troquel, evitando rayones y permitiendo un conformado suave. Después del estirado, los lubricantes se eliminan completamente mediante desengrasado (para evitar la contaminación), lo que garantiza que la superficie final siga siendo resistente a la corrosión.

En tercer lugar, la inspección posterior al conformado para detectar defectos detecta los problemas a tiempo. Después del conformado, se deben verificar los componentes para detectar grietas (mediante pruebas de tintes penetrantes) y variaciones de espesor (mediante medidores ultrasónicos). Grietas tan pequeñas como 0,01 mm pueden provocar una corrosión rápida, mientras que las reducciones de espesor superiores al 10 % (por ejemplo, una lámina de 2 mm adelgazada a 1,7 mm) reducen la capacidad de carga. La detección temprana de estos defectos permite realizar reparaciones (por ejemplo, rectificar pequeñas grietas) antes de que el componente pase al ensamblaje final.

¿Qué procesos de soldadura garantizan uniones fuertes y resistentes a la corrosión?

La soldadura es fundamental para ensamblar componentes de chapa metálica, pero también es un paso de alto riesgo: las soldaduras deficientes pueden crear puntos débiles (fallando bajo carga) o grietas (atrapando humedad y provocando corrosión).

En primer lugar, se prefiere la soldadura por arco de tungsteno con gas (GTAW o soldadura TIG) para aplicaciones sensibles a la corrosión. GTAW utiliza un electrodo de tungsteno no consumible y un gas inerte (argón o mezcla de argón y helio) para proteger el baño de soldadura del oxígeno y el nitrógeno. Esto produce soldaduras limpias y precisas con HAZ mínimas, fundamentales para mantener la resistencia a la corrosión (sin formación de óxido en la soldadura) y la resistencia (la resistencia a la tracción de la soldadura coincide entre el 80% y el 90% del metal base). Para equipos médicos o de calidad alimentaria, el GTAW se utiliza a menudo con “purga trasera” (gas argón en la parte posterior de la soldadura) para evitar la oxidación en la superficie interna de tuberías o tanques, eliminando puntos de corrosión ocultos.

En segundo lugar, la soldadura por láser pulsado garantiza resistencia en láminas delgadas. Para láminas de menos de 1 mm (por ejemplo, carcasas de dispositivos médicos), la soldadura por láser pulsado proporciona pulsos cortos y de alta energía que derriten el metal sin crear grandes ZAC. El cordón de soldadura es estrecho (≤0,5 mm) y uniforme, sin espacios ni porosidad; esto previene la corrosión y garantiza que la soldadura pueda soportar tensiones repetidas (por ejemplo, vibraciones en equipos de diagnóstico). A diferencia de la soldadura por arco tradicional, la soldadura por láser pulsado no requiere metal de aportación (que puede introducir impurezas), por lo que la soldadura conserva la misma resistencia a la corrosión que el metal base.

En tercer lugar, la limpieza y pasivación posteriores a la soldadura reparan la capa de corrosión. La soldadura puede dañar la capa de óxido de cromo cerca de la soldadura, creando una zona "sensibilizada" donde es probable que se produzca corrosión. La limpieza posterior a la soldadura utiliza cepillos de alambre (no metálicos, para evitar la contaminación con hierro) para eliminar las salpicaduras de soldadura, seguido de decapado y pasivación (como en el pretratamiento). Esto restaura la capa de óxido de cromo, asegurando que el área soldada sea tan resistente a la corrosión como el resto del componente. Para componentes estructurales (por ejemplo, soportes marinos), el alivio de tensión posterior a la soldadura (calentando a 600–700 °C) fortalece aún más la soldadura al reducir las tensiones residuales.

¿Qué procesos de acabado de superficies mejoran tanto la resistencia a la corrosión como la solidez?

Los acabados de las superficies no solo mejoran la estética: añaden una capa protectora que aumenta la resistencia a la corrosión e incluso pueden mejorar la resistencia de la superficie (por ejemplo, resistencia a los rayones).

En primer lugar, el electropulido es la mejor opción para entornos propensos a la corrosión. El electropulido utiliza una corriente eléctrica para disolver una capa delgada (5 a 10 μm) de acero inoxidable de la superficie, creando un acabado suave similar a un espejo. Este proceso reduce la rugosidad de la superficie (el valor Ra cae a ≤0,2 μm) y elimina microfisuras o hendiduras que atrapan contaminantes. Por ejemplo, el acero inoxidable electropulido en equipos farmacéuticos resiste el crecimiento bacteriano y la corrosión química, mientras que la superficie lisa también aumenta la resistencia al desgaste (extendiendo la vida útil del componente). A diferencia del pulido mecánico (que puede dejar microarañazos), el electropulido no debilita el metal: la resistencia a la tracción permanece sin cambios.

En segundo lugar, el recubrimiento en polvo (para aplicaciones médicas o no alimentarias) añade una barrera duradera. El recubrimiento en polvo aplica un polvo de polímero seco a la superficie de acero inoxidable, que luego se cura a 180-200 °C para formar una capa dura y uniforme. Esta capa (de 50 a 100 μm de espesor) protege contra la radiación ultravioleta, el agua salada y los productos químicos industriales, ideal para componentes marinos o de exterior. Cuando se aplica correctamente, el recubrimiento en polvo no reduce la resistencia del metal (la base de acero inoxidable aún soporta cargas estructurales) y puede personalizarse para resistencia al impacto (por ejemplo, polvos de alta tenacidad para maquinaria pesada).

En tercer lugar, el cepillado (para necesidades decorativas y funcionales) equilibra la resistencia a la corrosión y el agarre. El cepillado utiliza bandas abrasivas para crear un acabado mate lineal. Si bien no suaviza la superficie tanto como el electropulido (valor Ra ≈0,8–1,6 μm), elimina los contaminantes de la superficie y crea una textura uniforme que resiste las huellas dactilares (útil para electrodomésticos). El cepillado también fortalece ligeramente la superficie al endurecer la capa superior; esto aumenta la resistencia a los rayones sin comprometer la flexibilidad del metal (importante para componentes que necesitan doblarse ligeramente bajo carga).

Para la fabricación de láminas metálicas personalizadas de acero inoxidable, garantizar la resistencia a la corrosión y la solidez no se trata solo de elegir la aleación adecuada, sino de seleccionar procesos que protejan las propiedades inherentes del metal en cada paso. Desde el pretratamiento hasta el acabado de la superficie, cada proceso debe adaptarse a la aplicación: los dispositivos médicos pueden requerir soldadura TIG y electropulido, mientras que los componentes marinos necesitan recubrimiento en polvo y recocido para aliviar tensiones. Al priorizar estos procesos, los fabricantes pueden crear productos que resistan entornos hostiles, soporten cargas estructurales y tengan una larga vida útil. En industrias donde las fallas son costosas (por ejemplo, médica o aeroespacial), estos procesos no son solo mejores prácticas: son esenciales para la seguridad y la confiabilidad.

Al seleccionar piezas metálicas, ¿cómo hacer coincidir rápidamente las propiedades mecánicas con los escenarios de aplicación reales?

Pies de paleta: ¿plástico o metal? ¿Cómo igualar la capacidad de carga de los palés para evitar daños?

Ya sea que desee convertirse en nuestro socio o necesite nuestra orientación profesional o apoyo en la selección de productos y soluciones de problemas, nuestros expertos siempre están listos para ayudar en un plazo de 12 horas en todo el mundo.

ContáctenosTeléfono:+86 139-5824-9488

FAX :+86 574-86150176

Correo electrónico: [email protected] [email protected]

Dirección: Unidad 2, Edificio 19, Parque Zhichuangzhizao, Zona Industrial Chengdong, Xiangshan, Ningbo,315705, Zhejiang, China

Derechos de autor © Ningbo Dasheng Metal Products Co., LTD.

英语

英语 中文简体

中文简体 西班牙语

西班牙语